據統計數據(jù):全國範圍內,每天有高達300萬的礦工依賴(lài)於“猴車”往返於礦井之間,但在實際(jì)操作環節中,“猴(hóu)車(chē)”運輸事(shì)故仍然屢見不鮮,給(gěi)無數家庭帶來了無法彌補的損(sǔn)失與(yǔ)傷痛。

鋼絲繩作為猴車的關(guān)鍵組成部分,其可(kě)靠性和安全性直(zhí)接關係到礦工的生命安全。一旦鋼(gāng)絲繩出現問題,如斷裂、磨損等,將直接影響猴車(chē)的正(zhèng)常運行,甚至(zhì)可能導致(zhì)安全事故的(de)發生。因此,猴車鋼絲繩的安全性和可靠性非常重要。

正確(què)選擇“猴車”鋼絲(sī)繩檢測技術

泰(tài)斯特研發的鋼絲繩實時在線智能探傷係統,已全麵應用於眾多企業(yè)。

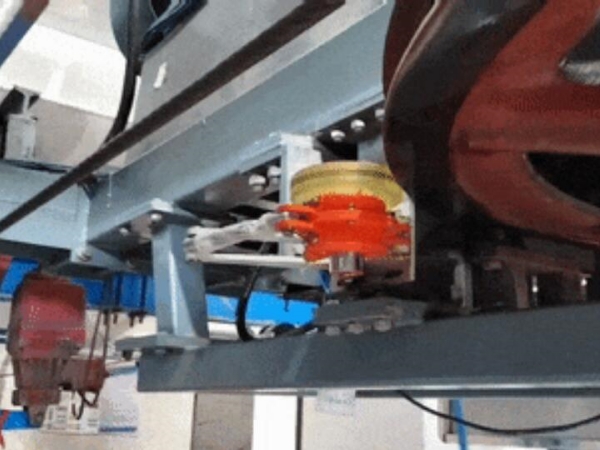

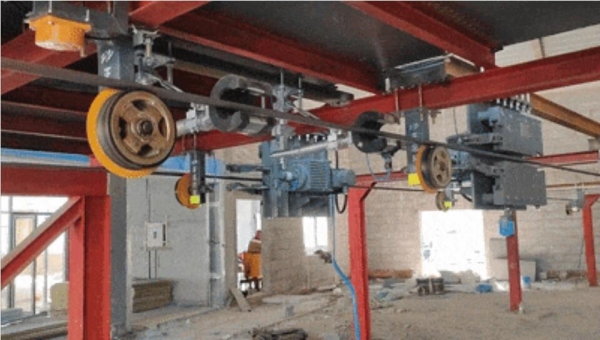

TST鋼絲繩實時在線智能探傷係(xì)統設備安裝運行現場

該係統具備穿透鋼絲繩錯綜複雜的結構,準確捕捉並量化各類潛在的安全隱患,包括但不限於斷絲、磨損及鏽蝕等細節,即便是最細微的變動也(yě)逃不過其高度(dù)敏銳的“洞察之眼”。

TST鋼絲繩實時在線智能探傷係統設備安裝運行(háng)現場

一旦發現(xiàn)任何(hé)異(yì)常狀況,該係(xì)統會立即自動生成一份全麵且詳盡的分析報告,並實(shí)時發出預(yù)警信號,這一流程極大地縮(suō)短了檢測周期,顯著減輕了人工巡查的負擔與依賴。

TST鋼絲繩實時在線智能探傷係統設備安裝運行現場

以往:人工檢(jiǎn)測鋼絲繩

在沒有引入TST鋼絲繩實時在線智能(néng)探傷係統前,大(dà)多(duō)數企業依舊沿用人工目視檢測:

1.進行鋼絲繩油垢清理

清理過程異常繁(fán)瑣(suǒ)且耗時。反複刷(shuā)洗數小時,肉眼(yǎn)才(cái)能(néng)勉強看清鋼絲(sī)繩結(jié)構,保障檢測準確度。

2.由專職(zhí)檢測人員通過(guò)抹布、手套、電筒、鏡子(zǐ)等對使用中的鋼絲繩進行繩檢,以及采用卡尺測量繩徑,然後憑經驗進行狀態(tài)判斷。

人(rén)工檢測存在(zài)主觀性誤差

人工肉眼檢查隻能發現鋼絲繩露在外部的缺陷,對於內(nèi)部缺陷(xiàn)則無能為力,且在(zài)鋼(gāng)絲繩表麵存在(zài)油汙的情況下,肉眼觀察難以檢測出損傷的存在。

很明顯,傳(chuán)統的人工目視檢(jiǎn)測(cè)法既費時、費力,又受到檢測人員的經驗與主觀意誌的影響,檢測結果的(de)可信度很低(dī)。

TST鋼絲繩智能探傷係(xì)統安裝運行案(àn)例

幸運的是,隨(suí)著科技的(de)飛速(sù)發展,泰斯特鋼絲繩實時(shí)在線智能探傷(shāng)係統應運而生,為礦山(shān)鋼絲繩安全檢測工作帶來了很大便捷,提(tí)高了效率。

如今:智(zhì)能係統替代人工檢測

24小時X365天全生命周期安全監測,鋼絲繩安全隱(yǐn)患及時發現,降低人工(gōng)勞動強度,排除斷繩事故。

精度、可靠(kào)性更高的檢測(cè)結果,為客戶提供了科學、客觀的決策依據,有效提升了工作效率和安全性。

安裝運行案例 客戶好評反饋

“38米處鋼絲(sī)繩出現鏽(xiù)蝕損傷,損傷指數達到4.8%,90米處有3.2%的內部斷絲損傷。你還別說這個在線(xiàn)監測係統(tǒng)真給力,實時檢測,再也不用91成人版在這極端天氣費(fèi)時費力地去人工檢查了。”

這是(shì)客(kè)戶在鋼絲繩實時在線智能探傷係統安裝現場查看探傷(shāng)報告時的對話。

為了提升各行(háng)業中鋼絲繩檢測工作(zuò)的效率,大幅(fú)減輕巡查人(rén)員(yuán)的體力勞動負擔,並確保鋼絲繩提升與運輸係統能夠維持在一個高能效(xiào)且安全的運行狀態,TST鋼絲繩實時在(zài)線智能探傷(shāng)係統(tǒng)應運而生,成為各行業轉型升級的得力助手。

它憑借“快、準、精”的監測能力,輕鬆替代了低效、易出錯的人工檢測,將鋼絲繩的安全(quán)隱患一網打(dǎ)盡。

更值得一提的是,係統運用不會幹擾(rǎo)正常(cháng)的運行流程,它能夠在不影響日常(cháng)作業的情況下,持續進(jìn)行無間斷的監測,提升了查繩工作的效率和(hé)準確(què)性。

“猴車(chē)”鋼絲繩的安全性與可靠(kào)性,直接(jiē)維係著每一位礦工的生(shēng)命安危。

準確評(píng)估鋼絲繩的使用壽命(mìng),對於確保礦山猴車裝(zhuāng)備的穩健運行、實現節能減排、削減作(zuò)業成本、提升設備使用效(xiào)率以(yǐ)及增進企業產值等方麵,均發揮著(zhe)重(chóng)要(yào)的作用。